English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  অসমীয়া

অসমীয়া  ଓଡିଆ

ଓଡିଆ  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Por que usar equipos de coque?

-

Por que usar equipos de coque?

-

Mergullo profundo: guía de coque e búnker de carbón

-

Especificacións técnicas do noso equipo de coque

-

Preguntas e respostas comúns sobre equipos de coque

-

Noticias recentes da industria e resumo / contacto

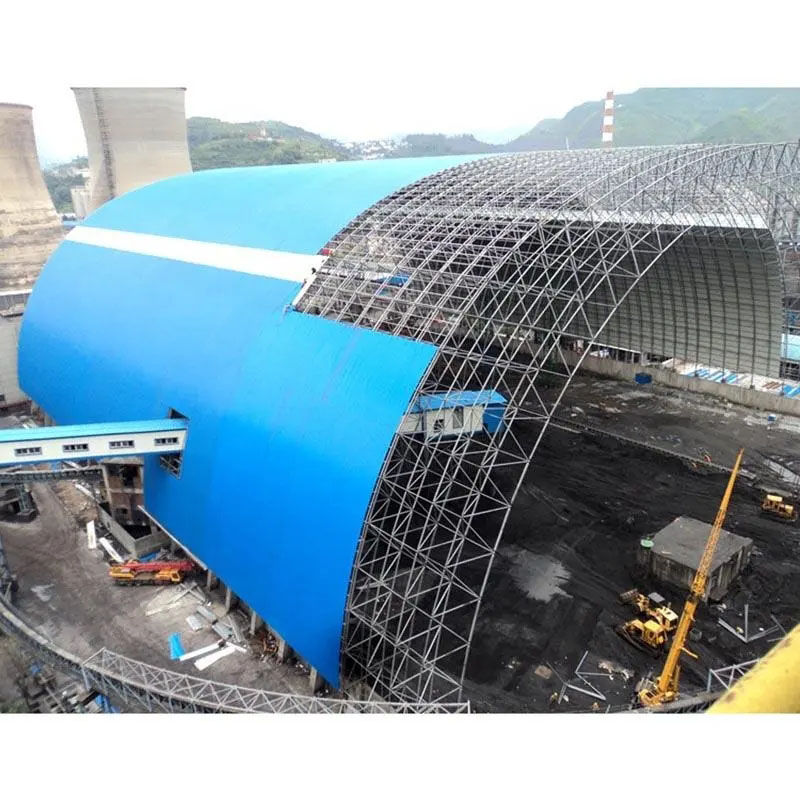

Como funciona o equipo de coque?

Equipos de coqueestá deseñado para levar a cabo carbonización de carbón (coque)-é dicir, quentar carbón nun ambiente deficiente de osíxeno para expulsar compostos volátiles, deixando un coque sólido. Este proceso normalmente implica: precalentar, pirólise, liberación de gas, refrixeración controlada e manipulación de subprodutos como o gas de carbón e os TARS. O equipo de coque proporciona a estrutura mecánica, a xestión da calor, os sistemas de selado e a manipulación de materiais necesarios para un funcionamento seguro, eficiente e continuo.

Por que é crítico os equipos de coque nas operacións industriais?

-

Control de eficiencia e rendemento: O deseño correcto permite a optimización do rendemento do coque e a recuperación de gas/volátil.

-

Estabilidade e seguridade do proceso: Os sistemas de selado, illamento e control adecuados reducen a perda de calor, xestionan a presión e manteñen un funcionamento seguro.

-

Control de emisións e cumprimento ambiental: Os equipos modernos de coque integran a captura de gas, a eliminación de xofre e os sistemas de control de po.

-

Durabilidade e tempo de traballo: Materiais de alta calidade e deseño reducen o tempo de inactividade de mantemento, prolongan a vida e aseguran un funcionamento constante.

Que tipos de equipos de coque existen (e que fan)?

Exemplos inclúen:

-

Fornos de coque de subproduto

-

Non recuperación (recuperación de calor) fornos de coque

-

Unidades de coque de cama fluidizada

-

Coque atrasado (en refinerías de petróleo, aínda que relacionadas conceptualmente)

Cada tipo aborda diferentes materias primas, escala, manexo de subprodutos e parámetros operativos.

Así, ao seleccionar equipos de coque, un comprador industrial debe considerar as propiedades de carbón de alimentación, o rendemento desexado, as restricións de emisións, a recuperación de subprodutos e a integración con procesos descendentes.

Mergullo profundo: guía de coque e búnker de carbón

Guía de coque

Guía de coque, o residuo sólido rico en carbono por carbonización de carbón, é unha entrada crítica en aplicacións metalúrxicas, químicas e enerxéticas. As súas propiedades (por exemplo, a forza, a porosidade, a cinza, o carbono fixo) determinan a súa utilidade en fornos de explosión, fundicións, gasificación e outros sistemas.

Puntos clave:

-

Porosidade e reactividade: Coking crea unha estrutura porosa, aumentando o comportamento de combustión / redución.

-

Forza e tamaño: O bo coque debe resistir a abrasión e manter a estrutura baixo cargas altas.

-

Recuperación de gas: Os produtos volátiles (gas de carbón, alcatrán, amoníaco, compostos de xofre) están condensados e limpados para a súa reutilización ou venda.

-

Integración: O coque adoita entrar en fornos de explosión e os gases alimentan sistemas de calor ou plantas químicas.

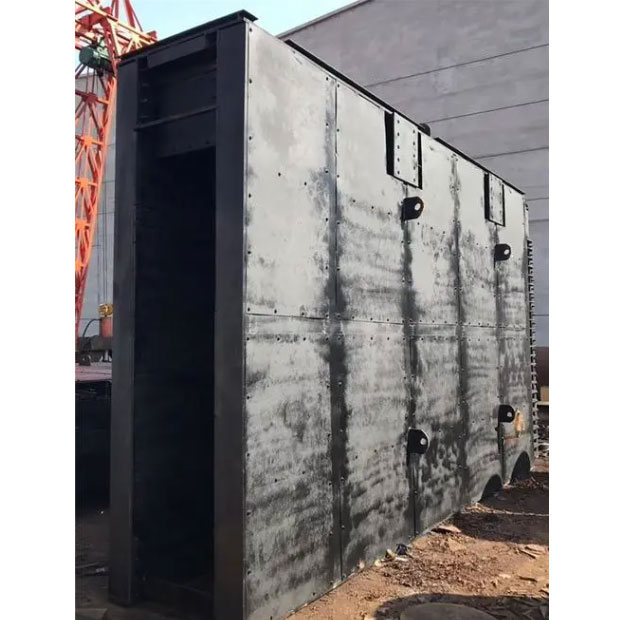

Bunker de carbón (o seu papel e deseño)

A Bunker de carbóné a instalación de almacenamento intermedio entre os sistemas de alimentación de carbón (trituradora / pulverizador / alimentador) e os equipos de coque. O seu deseño e rendemento son críticos porque as flutuacións de amortigue no subministro de alimentación, aseguran as taxas de alimentación consistentes e protexen contra os bloqueos.

Deseño importante e factores funcionais:

| Característica | Explicación / importancia |

|---|---|

| Capacidade e volume | Debe manter o carbón suficiente para manter un feed constante durante as interrupcións ou o mantemento. |

| Uniformidade de alimentación | Deseño para permitir o fluxo uniforme (evite a ponte, o golpe de rata) en alimentadores. |

| Forza estrutural | Debe manexar o peso, as cargas dinámicas e, posiblemente, os efectos da temperatura. |

| Control de selado e gas inerte / po | Minimiza os riscos de entrada de osíxeno, emisión de po e combustión espontánea. |

| Mecanismo de alimentación | Os alimentadores rotativos, os alimentadores vibrantes ou os parafusos poden usarse para medir o carbón no sistema de coque. |

| Monitorización e sensores | Sensores de nivel, sensores de fluxo, sensores de temperatura para detectar subidas, bloqueos ou hotspots. |

O búnker de carbón actúa como o búfer, suavizando os cambios ascendentes e protexendo o proceso de coque descendente contra a perturbación dos alimentos.

Especificacións técnicas do noso equipo de coque

A continuación móstrase unha presentación detallada dos parámetros e características do noso equipo de coque. Desglosamos módulos clave para mostrar a profundidade profesional.

A. Módulos e características do equipo básico

| Módulo / compoñente | Parámetro / especificación | Valor / rango típico | Propósito / notas |

|---|---|---|---|

| Número de fornos / cámaras | n | 20 - 100 (pode personalizar) | Determina o rendemento paralelo |

| Dimensións da cámara | Ancho × altura × profundidade | por exemplo. 0,6 m × 2,5 m × 15 m | Adaptado á capacidade e tipo de carbón |

| Rango de temperatura de calefacción | 900 ° C a 1.300 ° C | Depende do tipo de carbón | Zona de pirólise / carbonización |

| Taxa de calefacción | ° C/hora | 100 - 300 ° C/h | CONTROLES A cinética de lanzamento volátil |

| Tempo de ciclo de coque | h | 15 - 30 horas | Tempo para a carbonización completa + refrixeración |

| Método de refrixeración | Auga de auga / gas inerte / calmante seco | Personalizable | Afecta a calidade e as emisións do coque |

| Sistema de selado | Selo de campá, hidráulico / mecánico | — | Evita a entrada de osíxeno, a fuga de gas |

| Recuperación de gases e purificación | Volume (nm³/h), eliminación de xofre (ppm) | por exemplo. 5.000 nm³/h, ≤ 100 ppm So₂ | Cumprir as normas ambientais |

| Tolerancia do contido de cinza | % | ≤ 10 % (dependendo do carbón) | Requisito de alimentación de carbón |

| Tamaño do carbón de alimentación | mm | <50 mm normalmente | Para garantir o quecemento uniforme |

| Rendemento por cámara | ton/día | por exemplo. 200–500 t/d | Varía co deseño |

| Material e forro | Ladrillo refractario, aliaxe de alta calidade | — | Resistir a alta temperatura e corrosión |

| Sistema de control | Plc / dcs con scada | — | Automatización, alarmas, rexistro de datos |

| Intervalo de mantemento | meses | por exemplo. 12-24 meses | Para refractarios, selos, pezas mecánicas |

B. Exemplo: especificación de mostra para unha unidade a escala media

Aquí tes un exemplo de configuración:

| Parámetro | Valor |

|---|---|

| Número total de cámaras | 30 |

| Tamaño da cámara (W × H × D) | 0,6 m × 2,5 m × 12 m |

| Tempo de ciclo | 24 horas |

| Temperatura de calefacción | ata 1.200 ° C |

| Rendemento por cámara | ~ 300 T/día |

| Rendemento total | ~ 9.000 t/día |

| Método de refrixeración | Calado en seco con gas inerte |

| Recuperación de gas | 8.000 nm³/h, ≤ 80 ppm So₂ |

| Sistema de control | DC con control remoto |

| Esperanza de vida refractaria | > 2 anos en condicións de deseño |

| Tamaño de alimentación de carbón | 0 - 40 mm |

| Tolerancia de cinza máxima | 8 % |

C. Sistemas de integración e apoio

-

Preparación de carbón e esmagamento: Asegúrese de que o carbón de alimentación teña un tamaño aceptable.

-

Manexo e purificación de gases: Sistemas para a eliminación de alcatrán, fregado de xofre, separación de po.

-

Recuperación de calor e reutilización: Intercambiadores de calor de gases, sistemas de xeración de vapor.

-

Controis de emisión: Capturadores de po, fregadores, redución de COV.

-

Instrumentación e seguimento: Temperatura, presión, composición de gas, fluxo, sensores de nivel.

-

Sistemas de seguridade: Alivio sobrepresión, purga de gas inerte, apagado de emerxencia.

Estas especificacións son personalizables: deseñamos por sitio, tipo de carbón, límites ambientais e rendemento desexado.

Preguntas e respostas comúns sobre equipos de coque (preguntas frecuentes)

P: Que propiedades de carbón son críticas para un bo rendemento de coque?

R: As propiedades clave do carbón inclúen contido volátil, contido de cinzas, contido de xofre, humidade e distribución de tamaño. As cinzas baixas, a materia volátil moderada, o baixo xofre e o tamaño controlado son mellores. Estes determinan a calidade do coque, as emisións e a dinámica térmica.

P: Canto dura a vida útil típica dun sistema de equipos de coque?

R: Con un mantemento adecuado, renovación refractaria, substitución de pezas e funcionamento dentro dos parámetros de deseño, un sistema de coque pode servir de forma fiable durante máis de 20 anos. As pezas de desgaste clave (selos, refractarios) poden requirir un servizo periódico.

P: Como se manexa o control de emisión en plantas de coque modernas?

R: As emisións son controladas mediante recuperación de gas (captura de gases volátiles), fregamento de tar / amoníaco / xofre, filtros de po e selado de gas inerte para evitar a entrada de osíxeno. O cumprimento das normativas ambientais locais está integrado no deseño.

Noticias recentes da industria en forma de preguntas e resumo / contacto

Que tendencias ou noticias recentes están influíndo no sector de equipos de coque?

-

Por que as demandas de aceiro e enerxía están a impulsar as actualizacións de plantas de coque?

A medida que a demanda global de aceiro e enerxía se intensifica, os operadores buscan sistemas de coque máis eficientes e de menor emisión para reducir o custo e cumprir as normas ambientais máis estritas. -

Como afecta a regulación de carbono que afecta as plantas de coque?

Os tapóns de emisión e os prezos do carbono en moitas xurisdicións obrigan aos operadores de plantas para investir en sistemas de captura de carbono, control de COV e recuperación de enerxía. -

Que innovacións están a xurdir no deseño de equipos de coque?

Novos materiais (cerámica de alta temperatura, aliaxes avanzadas), sistemas de control mellorados (mantemento predictivo de AI/ml) e unidades modulares para escala flexible están gañando tracción.

Estas noticias, enmarcadas como preguntas, aliñan con consultas informativas en materia de equipamento industrial e sectores de fabricación.

As nosas ofertas de equipos de coque están deseñadas para satisfacer as demandas industriais rigorosas, combinando un alto rendemento, control de emisións, longa vida útil e personalización flexible. Se o seu foco é a produción metalúrxica de coque, a recuperación de gases químicos ou a xeración de enerxía integrada, entregamos sistemas construídos para o rendemento.

Entregamos con orgullo baixo o noso Corda, baseado en décadas de enxeñaría e confianza da industria. Para deseño de sistemas, prezos, consulta ou integración do sitio,póñase en contacto connosco- Axudarémosche a deseñar a solución de coque óptima adaptada ás túas necesidades.